Attività – Raffinazione

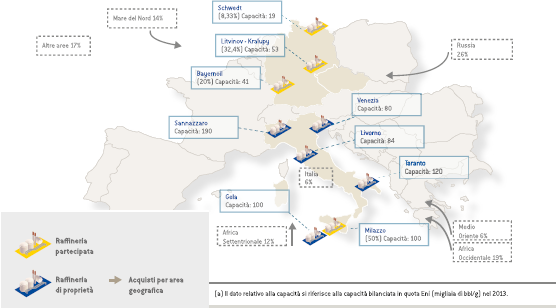

Attraverso la Divisione Refining & Marketing, Eni è il primo operatore nel settore della raffinazione con 5 raffinerie di proprietà (Sannazzaro, Livorno, Venezia, Taranto e Gela) e della distribuzione di prodotti petroliferi in Italia. È presente in alcuni poli di raffinazione in Europa attraverso quote di partecipazione e nei mercati rete ed extrarete dei Paesi dell’Europa Centro-Orientale. Il sistema di raffinazione Eni ha una capacità bilanciata di circa 39,3 milioni di tonnellate (787 mila barili/giorno) e un indice di conversione del 62%.

Le lavorazioni di petrolio e di semilavorati in conto proprio nel 2013 sono state di 27,38 milioni di tonnellate, di cui 22,56 milioni di tonnellate in Italia e 4,82 all’estero. Le lavorazioni complessive sulle raffinerie di proprietà sono state di 18,99 milioni di tonnellate, in diminuzione di 1,85 milioni di tonnellate (-8,9%) rispetto al 2012, determinando un tasso di utilizzo del 66%, in diminuzione di 6 punti percentuali rispetto al 2012 coerentemente con l’andamento negativo dello scenario. Il 23,7% del petrolio lavorato è di produzione Eni, in aumento di 0,9 punti percentuali rispetto al 2012 (22,8%).

Italia

Il sistema di raffinazione Eni in Italia è costituito da 5 raffinerie di proprietà e dalla quota di partecipazione del 50% nella Raffineria di Milazzo. Ciascuna delle Raffinerie Eni ha una propria connotazione operativa e strategica finalizzata a massimizzare il valore associato alla struttura impiantistica, al posizionamento geografico rispetto ai mercati di sbocco e all’integrazione con le attività Eni.

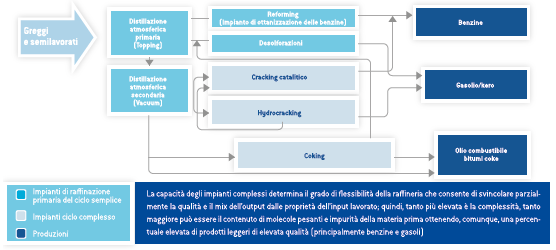

Il petrolio greggio è trasportato alle raffinerie tramite oleodotti e navi petroliere. Il processo di lavorazione del greggio volto alla separazione delle diverse componenti prevede l’introduzione della materia prima in un forno alla temperatura di circa 400 °C che cambia lo stato fisico da liquido in vapore. I vapori di petrolio sono iniettati nella colonna di frazionamento, o torre di raffinazione. Nella torre di raffinazione i gas, passando attraverso una serie di piatti forati, salgono verso l’alto, raffreddandosi. Alle diverse temperature si condensano, ritornando allo stato liquido. Ricadendo si depositano sui piatti, dando così luogo alla separazione delle diverse frazioni di idrocarburi (gasolio, kerosene, nafta, benzine, metano, etano, propano e butano, oli combustibili, lubrificanti, paraffine, cere e bitumi).

|

Sistema di raffinazione 2013 |

|||||||||||||||||

|

|

Quota di partecipazione |

Capacità di distillazione (al 100%) |

Capacità di distillazione (quota Eni) |

Capacità di raffinazione bilanciata (quota Eni) (a) |

Conversione equivalente |

Cracking catalitico a letto fluido - FCC |

Residue Conversion |

Go-Finer/ Mild Hydrocracking |

Mild Hydrocracking/ Hydrocracking |

Visbreaking/ Thermal |

Coking |

Tasso di utilizzo della capacità di distillazione (quota Eni) |

Tasso di utilizzo della capacità bilanciata (quota Eni) |

||||

|

|

(%) |

(mgl |

(mgl |

(mgl |

(%) |

(mgl |

(mgl |

(mgl |

(mgl |

(mgl |

(mgl |

(%) |

(%) |

||||

|

|||||||||||||||||

|

Raffinerie di proprietà |

|

685 |

685 |

574 |

68 |

69 |

35 |

37 |

66 |

89 |

46 |

61 |

66 |

||||

|

Italia |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Sannazzaro |

100 |

223 |

223 |

190 |

73 |

34 |

13 |

|

51 |

29 |

|

74 |

87 |

||||

|

Gela |

100 |

129 |

129 |

100 |

142 |

35 |

|

37 |

|

|

46 |

22 |

29 |

||||

|

Taranto |

100 |

120 |

120 |

120 |

72 |

|

22 |

|

15 |

38 |

|

65 |

65 |

||||

|

Livorno |

100 |

106 |

106 |

84 |

11 |

|

|

|

|

|

|

73 |

92 |

||||

|

Porto Marghera |

100 |

107 |

107 |

80 |

20 |

|

|

|

|

22 |

|

44 |

37 |

||||

|

Raffinerie partecipate (b) |

|

874 |

245 |

213 |

47 |

167 |

25 |

|

99 |

27 |

|

79 |

84 |

||||

|

Italia |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Milazzo |

50 |

248 |

124 |

100 |

60 |

45 |

25 |

|

32 |

|

|

77 |

83 |

||||

|

Germania |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Vohburg/Neustadt (Bayernoil) |

20 |

215 |

43 |

41 |

36 |

49 |

|

|

43 |

|

|

92 |

92 |

||||

|

Schwedt |

8,33 |

231 |

19 |

19 |

42 |

49 |

|

|

|

27 |

|

95 |

94 |

||||

|

Repubblica Ceca |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Kralupy e Litvinov (Ceská Rafinerska) |

32,4 |

180 |

58 |

53 |

30 |

24 |

|

|

24 |

|

|

78 |

78 |

||||

|

TOTALE RAFFINERIE |

1.559 |

930 |

787 |

62 |

236 |

60 |

37 |

165 |

116 |

46 |

72 |

71 |

|||||

Sannazzaro: con una capacità di raffinazione primaria bilanciata di 190 mila barili/giorno e un indice di conversione del 72,8% è una delle raffinerie più efficienti d’Europa. Situata nella Pianura Padana, rifornisce principalmente i mercati dell’Italia Nord Occidentale e della Svizzera e la sua elevata flessibilità consente di lavorare un’ampia varietà di greggi. Dal punto di vista logistico, la raffineria si colloca lungo il tracciato dell’Oleodotto dell’Europa Centrale che collega il terminale di Genova con la Svizzera francese. La raffineria dispone di due impianti di distillazione primaria e di relative facility, in particolare tre unità di desolforazione. La conversione si attua attraverso l’unità di cracking catalitico a letto fluido (FCC), due unità di conversione distillati medi hydrocracking (HDC) l’ultimo dei quali entrato in esercizio nel 2009, e l’unità di conversione termica visbreaking alla quale è associata un’unità di gassificazione del tar (residuo pesante da visbreaker) per la produzione di gas di sintesi destinato all’alimentazione della vicina centrale termoelettrica EniPower di Ferrera Erbognone.

Nell’ottobre 2013, è stato avviato il primo impianto di conversione basato sulla tecnologia proprietaria EST (Eni Slurry Technology) della capacità di 23 mila barili/giorno per la produzione a partire da greggi pesanti e ad alto contenuto di zolfo, di distillati medi pregiati (in particolare gasolio) con azzeramento della resa in olio combustibile.

Inoltre, presso la raffineria è in corso il progetto Short Contact Time-Catalytic Partial Oxidation finalizzato alla produzione di idrogeno. È inoltre in via di sviluppo la tecnologia di conversione Slurry Dual-Catalyst (evoluzione della tecnologia EST) che, attraverso la combinazione di due distinti nano-catalizzatori, potrebbe consentire l’incremento della produttività della tecnologia EST, il miglioramento della qualità dei prodotti e una riduzione dei costi di investimento e dei costi operativi. Presso la Raffineria di Sannazzaro è in fase di completamento anche la progettazione di dettaglio del primo impianto industriale per la produzione di idrogeno attraverso la tecnologia proprietaria Hydrogen SCT-CPO (Short Contact Time - Catalytic Partial Oxidation). Tale tecnologia di reforming trasforma, a costi competitivi, idrocarburi gassosi e liquidi (anche derivati da biomasse) in gas di sintesi (monossido di carbonio e idrogeno).

Taranto: con una capacità di raffinazione primaria bilanciata di 120 mila barili/giorno e un indice di conversione del 72%, è in grado di lavorare un’ampia varietà di greggi e di semilavorati. Lavora la maggior parte del greggio prodotto da Eni nei giacimenti della Val d’Agri, trasportato a Taranto attraverso l’oleodotto Monte Alpi (nel 2013 ne sono state lavorate 2,87 milioni di tonnellate). La possibilità di effettuare lavorazioni complesse è garantita dalla presenza di un’unità di conversione di residui (RHU) – integrato con un Hydrocracking e da un unità di conversione termica a due stadi (visbreaking/ thermal cracking).

Gela: con una capacità di raffinazione primaria bilanciata di 100 mila barili/giorno e un indice di conversione del 142% costituisce un polo integrato a monte con la produzione di greggi pesanti dei giacimenti siciliani e a valle con gli adiacenti impianti petrolchimici Eni. Situata sulla costa meridionale della Sicilia, produce prevalentemente combustibili per autotrazione e cariche petrolchimiche. La conversione della raffineria è costituita da un’unità di cracking catalitico integrata a monte con un Go-Finer, che ne migliora la qualità della carica, e da due unità di coking per la conversione di residuo pesante (atmosferico, da vuoto o da altre unità di conversione) in prodotti pregiati. La centrale termoelettrica della raffineria è dotata di moderni impianti di trattamento dei fumi (il cosiddetto “SNOX”) che consentono il rispetto dei più elevati standard ambientali grazie alla pressoché totale eliminazione dei composti di zolfo e di azoto provenienti dai processi di combustione del coke.

Nel 2013 è stato avviato il progetto di ristrutturazione per recuperare la sostenibilità economica della raffineria, massimizzando la produzione di diesel e interrompendo la produzione di benzine e polietilene rendendo al contempo più eco-compatibili i processi di lavorazione. In particolare, il riassetto prevede la chiusura delle linee benzine (FCC e ancillari) e polietilene e la conversione del Gofiner in Hydrocracking.

Livorno: con una capacità di raffinazione primaria bilanciata di 84 mila barili/ giorno e un indice di conversione dell’11% produce prevalentemente benzine, gasoli, olio combustibile per bunkeraggi e basi lubrificanti. Dispone, oltre che degli impianti di distillazione primaria, di due linee di produzione di lubrificanti. Il collegamento con le strutture portuali di Livorno è garantito dalla presenza di autostrade, ferrovie e un oleodotto mentre i depositi di Firenze sono connessi attraverso due oleodotti consentendo così di ottimizzare le attività di ricezione, movimentazione e distribuzione dei prodotti.

Venezia (Porto Marghera): con una capacità di raffinazione primaria bilanciata di 80 mila barili/giorno e un indice di conversione del 20% rifornisce principalmente i mercati dell’Italia Nord Orientale e dell’Austria. A settembre 2013 è iniziata la conversione della Raffineria di Venezia in bio-raffineria, con l’obiettivo di completamento meccanico a fine anno e avvio in produzione ad aprile 2014. La conversione sfrutta la tecnologia proprietaria (Ecofining) per la produzione di biocarburanti innovativi, migliori in termini di sostenibilità ambientale (riduzione del particolato) ed efficienza motoristica, superando i limiti tecnici di miscibilità del bio diesel attualmente in commercio. La tecnologia Ecofining è flessibile in termini di materia prima, potendo lavorare anche feedstock di seconda generazione (oli vegetali esausti e grassi animali) non in competizione con la filiera alimentare.

Milazzo: partecipata in forma paritaria da Eni e Kuwait Petroleum Italia, con una capacità di raffinazione primaria bilanciata in quota Eni di 100 mila barili/giorno e un indice di conversione del 60%, è situata sulla costa settentrionale della Sicilia. Dispone, oltre che di due impianti di distillazione primaria, di un’unità di cracking catalitico a letto fluido (FCC), di un’unità di conversione distillati medi hydrocracking (HDCK) e di un’unità di trattamento dei residui (LC-Finer).

Estero

In Germania, Eni possiede una partecipazione dell’8,3% nella Raffineria di Schwedt e una partecipazione del 20% in Bayernoil, un polo di raffinazione integrato che comprende le Raffinerie di Vohburg e Neustadt. La capacità di raffinazione in quota Eni è di circa 60 mila barili/giorno utilizzata per l’approvvigionamento delle reti di distribuzione in Baviera e nella Germania Orientale. Eni partecipa con il 32,4% nella società Ceska Rafinerska che possiede e gestisce le due Raffinerie di Kralupy e Litvinov in Repubblica Ceca; la capacità di raffinazione bilanciata in quota Eni è di circa 53 mila barili/giorno.